烧结钕铁硼磁体的制备工艺第三个环节取向成形

磁场取向成形是利用磁性粉末和外磁场的相互作用,对粉末颗粒的易磁化方向进行排列,使其与磁体最终充磁方向一致,这是获得各向异性磁体最常用的一种方法。粉末制备工序将Nd-Fe-B合金破碎到单晶颗粒,而它们又是单轴各向异性的,每个颗粒只有一个易磁轴—主相晶胞的c轴。将粉末松散地填充到模具内,填充密度大约是实密度的25%-30%,在0.8A/m以上的外磁场作用下这些粉末颗粒由多畴变成单畴,并通过旋转或移动将易磁化方向调整到外磁场方向。

在工业生产中,目前压制成形方式分为一次成形和两次成形两大类。

一次成形可以采用单向压机(压强一般为50-100MPa,压坯密度为55%-60%的实密度)或者冷等静压机(压强一般为200MPa,压坯密度为60%的实密度)。

两次成形可以采用单向压机(压强一般为20-30MPa,压坯密度为45%的实密度)加上冷等静压机(压强一般为200MPa,压坯密度为60%的实密度)。

取向成形过程中,合金粉末基本上保留了c轴取向排列的状态,压制完成后对毛坯退磁(消除磁粉颗粒间磁偶极相互作用对相邻颗粒取向的破坏),然后脱模。就可以得到易磁化方向取向良好的毛坯。

高达100 MPa的压强会迫使磁粉服从机械力与磁力的平衡条件,难免引起磁粉颗粒的移动或旋转,可能使其c轴偏离外磁场方向,降低毛坯的取向度。因此,磁场形成过程是在达到毛坯密度的前提下,合理地平衡磁场强度与成形压力的关系,获得尽量高的取向度。

粉末取向度还受到粉末内摩擦力的影响,松装密度较大时影响尤其严重,实际生产中采用有机润滑剂来降低内摩擦力,但必须在烧结反应发生前(通常在200℃附近)将润滑剂完全脱出,以防止润滑剂氧化或碳化降低磁体的性能。

实际生产中的成形过程通常有以下三种:

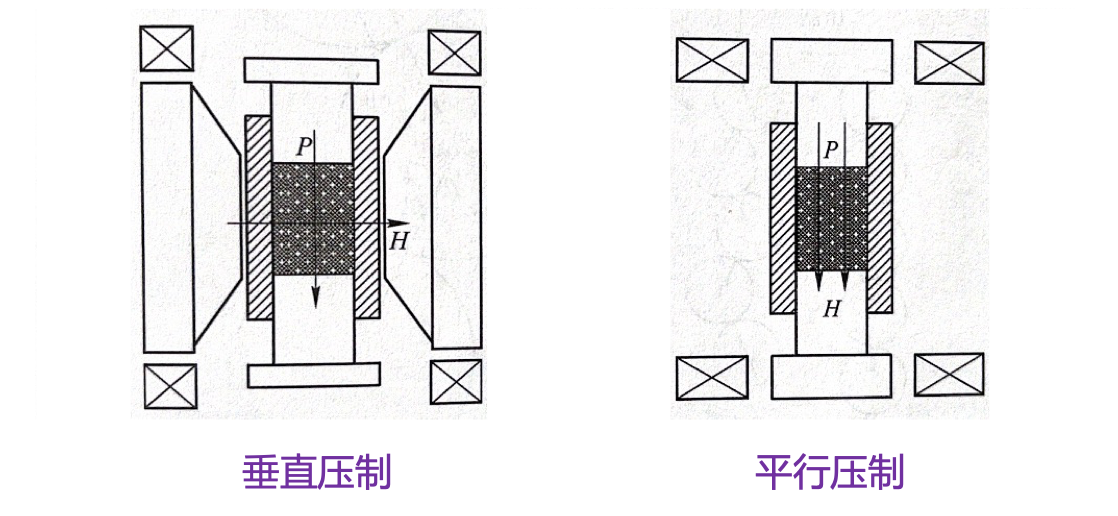

· 垂直压(横向压)制 Transverse Direction Pressing,TDP

· 平行压(轴向压)制 Axial Direction Pressing,ADP

· 等静压 Isostatic Pressing,IP(等静压通常采用液体介质,而采用橡胶为介质的等静压被称为橡皮模压 Rubber Isostatic Pressing,RIP)

其中最常见的是垂直压,顾名思义即磁场方向H与压制方向P垂直;平行压即磁场方向与成形压力平行;而等静压则是通过液体或橡胶模等介质在各个方向对磁粉均匀施加压力。在磁粉填充、磁场强度、成形压强等工艺参数相同的情况下,以等静压方法获得的磁体性能最高,垂直压其次,而平行压是最低的。如果以剩磁和饱和磁化强度的比值来衡量取向度的话,RIP高达94%~96%,TDP为90%~93%,而ADP仅为86%~88%,三者之间的(BH)max可以相差16~40kJ/m3(2~5MGOe),这个差异典型地反映了机械压力、磁偶极相互作用和内外摩擦力之间的竞争关系。

冷等静压也常被用于单向压制毛坯的二次加压,在取向磁场有限的情况下,先采用较低的压力获得恰当的取向度,再利用等静压进一步提高压坯密度而不破坏已有的取向水平。

- 02-21IEQC合格证书

IECQ认证的好处:1. 成为IECQ的合格制造商即表明其产品品质、质量管理体系、生产技术符合国际水准,提高商誉与市场竞争能力,增加经济效益。2. IECQ

- 02-22安全生产标准化证书

安全生产标准化内涵:安全生产标准化体现了“安全第一、预防为主、综合治理”的方针和“以人为本”的科学发展观,强调企业安全生产工作的规范

- 02-21守合同重信用企业

为了加强企业信用建设,工商行政管理机关开展“守合同重信用”公示活动已有20余年。“守合同重信用”公示活动是政府对企业信用的一种综合评价活

- 04-07磁性材料常识大全-终极指引

磁铁常识大全,橡胶磁,铁氧体,钐钴,铝镍钴,烧结钕铁硼,粘结钕铁硼

- 04-01全球再生稀土永磁铁市场规模

据当前的发展趋势和市场需求,预计未来几年全球再生稀土永磁铁市场规模将达到数百亿美元。然而,具体数字可能因不同地区、政策支持和技术进步

- 04-01再生稀土永磁铁研究报告

稀土永磁铁是现代工业中一种重要的磁性材料,广泛应用于新能源汽车、风力发电、电子设备等领域。然而,稀土资源的开采对环境造成严重破坏,且

- 04-01废弃电子产品中的稀土元素是如何回收利用的?

废弃电子产品中的稀土元素回收利用主要涉及以下几个步骤

- 04-01再生稀土研究报告

稀土元素在现代工业中具有举足轻重的地位,广泛应用于电子、光学、磁性材料等领域。然而,稀土资源的开采对环境造成严重破坏,且面临枯竭的风

- 01-16钕铁硼磁铁回收方法

钕铁硼磁铁是一种稀土永磁材料,由于其在现代科技中的广泛应用,回收和再利用钕铁硼磁铁变得越来越重要。以下是一些常见的钕铁硼磁铁回收方法

- 01-16钕铁硼磁铁回收利用的环保意义

钕铁硼磁铁是一种常见的永磁材料,广泛应用于电机、发电机、传感器、声学设备等领域。然而,钕铁硼磁铁的生产过程对环境造成了一定的影响,而